- Inicio

- ⟩

- Tecnología

- ⟩

- Concreto reforzado con fibras aporta beneficios a la construcción

Concreto reforzado con fibras aporta beneficios a la construcción

Desde el Instituto de Ingeniería de la UNAM, se ha impulsado el estudio de este tipo de concreto.

07-12-2020

Por María Luisa Santillán, Ciencia UNAM-DGDC

Grandes obras como la línea 12 del Metro de la Ciudad de México o el Túnel Emisor Oriente y el Túnel Emisor Poniente II (proyectos hidráulicos de la Comisión Nacional del Agua) han empleado en su construcción el uso de concreto reforzado con fibras y de concreto lanzado reforzado con fibras.

Este tipo de concretos se utilizan principalmente en la construcción de túneles y obras subterráneas en nuestro país, así como en pisos industriales, sostenimiento de taludes, elementos prefabricados y revestimiento de túneles. En México, el Instituto de Ingeniería de la UNAM es pionero en su estudio.

“Al incorporar la fibra como un componente adicional del concreto, se puede colocar el concreto y refuerzo al mismo tiempo. En este sentido, se pueden lograr ahorros en tiempo de preparación y colocación del concreto, así como en el costo final”, explica el doctor Carlos Aire Untiveros del II-UNAM.

El concreto es una mezcla de piedras, arena, agua y cemento, que al endurecerse forma uno de los materiales de construcción más resistentes para su uso en pavimentos, edificios y otras estructuras. Es el material de construcción más usado en el mundo, debido a sus características de resistencia, economía y versatilidad.

El concreto reforzado con fibras, por su parte, puede definirse como un material compuesto de cemento Portland, agregados (piedra y arena), agua y fibras, las cuales son un elemento de refuerzo que modifica sus propiedades mecánicas, por lo tanto, a diferencia del concreto convencional resiste mayores deformaciones manteniendo la carga, lo que resulta en una mayor ductilidad, es decir, mayor capacidad residual, lo que se cuantifica midiendo la absorción de energía.

- Las fibras en la industria de la construcción aportan distintos beneficios, entre los que destacan el control de las fisuras, la resistencia al impacto, al fuego, a la flexión y aumento de la tenacidad, entre otros.

Eficiencia comprobada

Las fibras se incorporan directamente en la olla de concreto, como un elemento más de la mezcla y siguiendo las recomendaciones de secuencia y tiempos de mezclado, según el tipo de fibra empleada. Al distribuirse de forma aleatoria en la matriz de concreto, propician un puente a través de las grietas que se pueden presentar en el concreto cuando aún está fresco, y cuando endurece proporcionan mayor ductilidad en el post-agrietamiento.

Así, las fibras pueden proporcionar al concreto la ductilidad necesaria para absorber gran cantidad de energía antes de la falla, sin embargo, también mejora otras propiedades, como la resistencia a la propagación de grietas, la resistencia residual post-agrietamiento, su capacidad de resistir gran deformación, la resistencia a tracción, la flexión y el impacto.

- Existe una gran variedad de fibras, las de uso principal en la industria de la construcción son las de acero y sintéticas, y de este grupo las de polipropileno. Se clasifican en tres grupos, de acuerdo con el material (acero y sintéticas), uso general (no estructural y estructural) y dimensiones de las fibras (microfibras y macrofibras).

El doctor Carlos Aire Untiveros, quien en 2014 fue reconocido con el Premio Innovación Cemex, por su investigación del Ensayo de doble punzonamiento para concreto reforzado con fibras, explica que cuando el concreto está en estado plástico, es decir, cuando aún no ha endurecido totalmente, aún no ha desarrollado completamente su resistencia.

Por lo tanto, en este estado la resistencia a tensión del concreto no es suficiente para resistir tensiones y el concreto se agrieta. Ese fenómeno se conoce como agrietamiento por contracción plástica y se presenta generalmente en concretos masivos, de gran volumen y superficie y cuando las condiciones ambientales son severas, como altas temperaturas, baja humedad relativa y velocidad de viento altas.

Sin embargo, al ser añadida la fibra en el concreto se mejora la resistencia a la tensión y en conjunto con el concreto resiste las tensiones que se presentan a temprana edad, cuando el concreto está en estado fresco, lo cual impide que se presente grietas en el concreto. La eficiencia en el control de las grietas dependerá del tipo de fibra y de la dosis que se añada a la mezcla de concreto.

El investigador explica que para determinar la dosis necesaria para el control de grietas se realizan ensayos que consisten en fabricar anillos de concreto que se someten a condiciones controladas de temperatura, humedad relativa y viento, durante un periodo de 6 horas, después del cual se verifica la presencia de grietas y se miden sus dimensiones, con los cuales se pueden determinar parámetros de control como el índice de agrietamiento, espesor máximo de grieta, así como el área de agrietamiento.

Pruebas de laboratorio

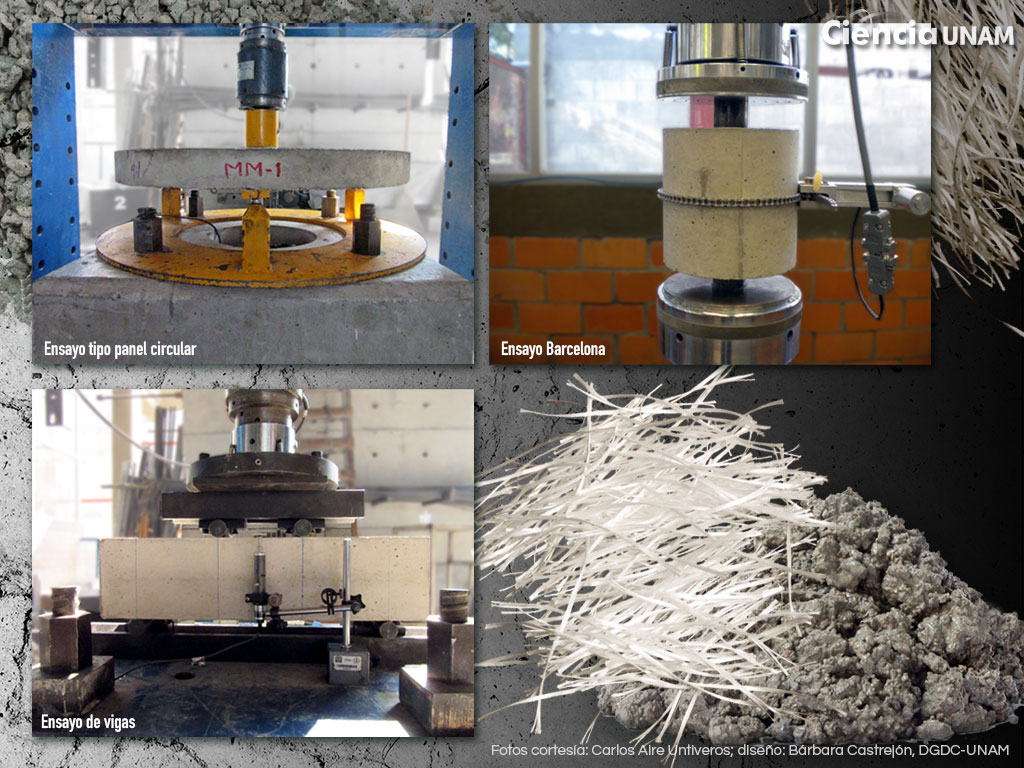

A diferencia del concreto convencional (sin fibras), en el cual se evalúa la resistencia a compresión, en el caso del concreto reforzado con fibras determinar esta propiedad no es suficiente para evaluar su desempeño, explica el doctor Carlos Aire. En este caso, se debe determinar la capacidad residual del concreto y determinar la resistencia residual y la absorción de energía. Para determinar esto se han desarrollado distintas pruebas de laboratorio.

Una de ellas es el ensayo de vigas, se usa principalmente para aplicaciones de pisos industriales, en general en pavimentos, y sirve para calcular la resistencia residual. Hay de dos tipos: el ensayo de cuatro puntos y el ensayo de tres puntos. Ambos, se emplean para determinar la resistencia residual para varios valores de desplazamiento especificados en cada método. La viga del ensayo de tres puntos tiene una ranura en la parte inferior para inducir la grieta durante el ensayo.

Otro es el ensayo tipo panel, y son de dos tipos de sección, el circular y el cuadrado. El primero consiste en tres pivotes dispuestos simétricamente sobre un anillo circular de acero, sobre el cual se coloca el panel y se aplica una carga puntual sobre el centro del panel. El segundo, se apoya en un marco de acero cuadrado y la carga se aplica igualmente al centro del panel a través de una placa de acero que se coloca en la parte superior. Ambos sirven para determinar la absorción de energía para valores de desplazamiento especificados en cada método.

Y el ensayo Barcelona, que requiere de un cilindro de concreto de 15 cm de diámetro y de 15 cm de altura, el cual es sometido a doble punzonamiento por dos discos cilíndricos de acero dispuestos arriba y abajo del de concreto. Con este ensayo se espera valorar resistencia máxima residual y la absorción de energía.

El Instituto de Ingeniería ha liderado estas investigaciónes desde 2005. El doctor Carlos Aire comparte que durante estos años han realizado una intensa investigación, tanto en laboratorio como en campo, lo que les ha permitido el desarrollo e implementación de todos los ensayos característicos para el concreto reforzado con fibras, además de proponer nuevas normas NMX ONNCCE para concreto reforzado con fibras, actualmente vigentes.

Durante los últimos años también han hecho diversos estudios para el sector privado, así como para instituciones de gobierno para distintas aplicaciones y solicitudes.

Publicaciones relacionadas

Nuevos concretos a partir de residuos de la construcción

¿A dónde van los residuos de la construcción y la demolición?

Checa la construcción social del riesgo en la ciudad de México!